Em um mercado onde a margem de lucro é definida pela eficiência, a insistência em processos manuais e manutenção reativa não é apenas um atraso tecnológico; é um dreno financeiro silencioso. Este artigo explora como a Inteligência Artificial (IA) atua como uma auditoria preditiva definitiva para o CFO, transformando dados brutos em estratégias de economia e eliminando o “imposto da ineficiência”.

1. A Auditoria Invisível: Onde o Dinheiro Realmente Desaparece

Para um CFO, o pesadelo não é o custo visível — aquele que aparece na fatura do fornecedor ou na folha de pagamento. O verdadeiro perigo reside nos custos ocultos gerados por processos legados.

Sistemas desatualizados e rotinas manuais criam o que chamamos de “fricção operacional”. Diferente de um custo fixo, essa fricção é variável e cumulativa. Ela se esconde em:

- Silos de Dados: Informações de produção que não conversam com o financeiro, gerando previsões de fluxo de caixa imprecisas.

- Erro Humano na Coleta: Decisões estratégicas baseadas em planilhas preenchidas manualmente com dados de semanas atrás.

- Ociosidade Não Planejada: O tempo que uma equipe passa esperando um sistema responder ou uma máquina voltar a funcionar.

A Inteligência Artificial entra neste cenário não apenas como uma ferramenta de TI, mas como um auditor onipresente. Ao analisar padrões de processos, a IA consegue quantificar o desperdício financeiro exato de cada ineficiência, algo que uma auditoria humana levaria meses para compilar.

2. Manutenção Preditiva: A Única Forma de Eliminar Falhas Inesperadas

Se os processos administrativos manuais são um vazamento lento de recursos, a falha de equipamentos industriais é uma hemorragia súbita.

Historicamente, a indústria operou sob dois modelos:

- Reativo (Corretivo): Quebra, conserta. Custo altíssimo de parada e peças emergenciais.

- Preventivo: Troca-se a peça baseada no tempo, esteja ela gasta ou não. Desperdício de componentes ainda úteis.

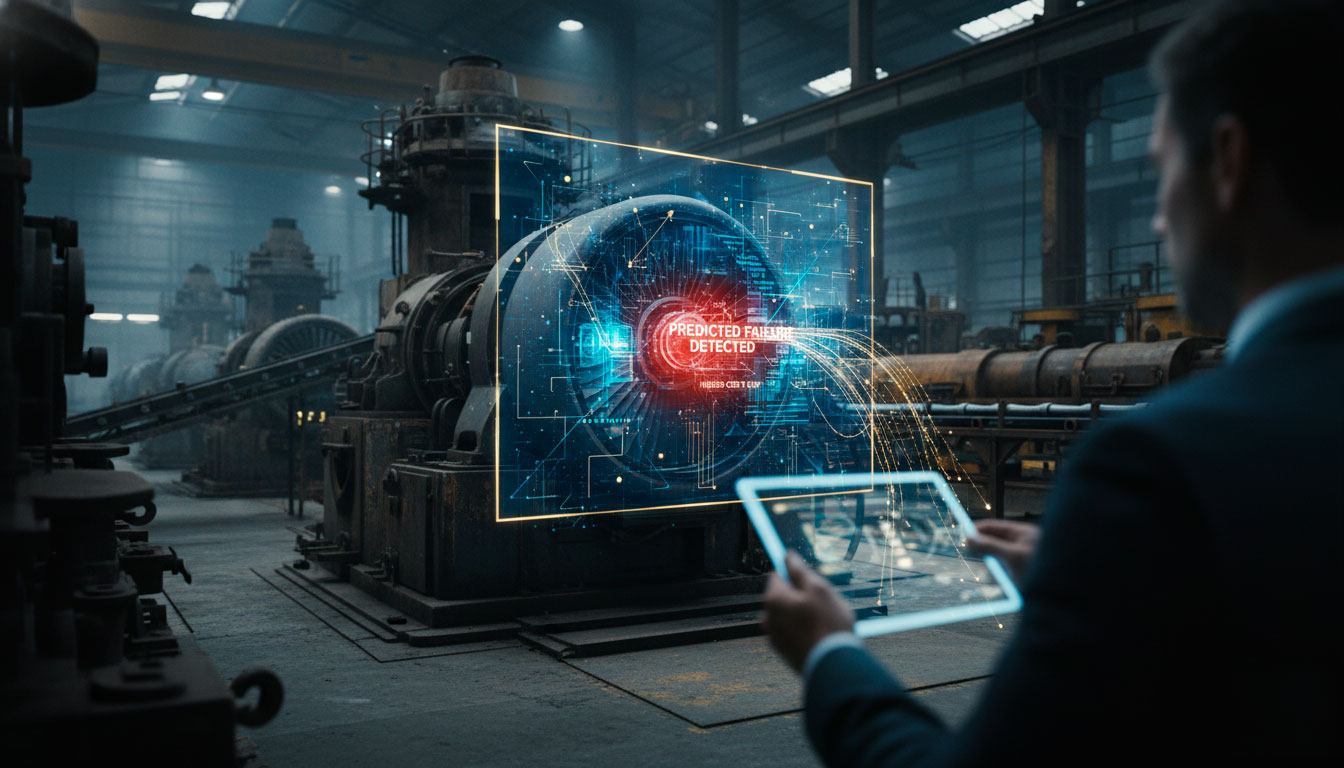

A Manutenção Preditiva é a única metodologia que elimina a aleatoriedade. Utilizando sensores IoT e algoritmos de Machine Learning, ela monitora a “saúde” do ativo em tempo real.

O Caso das Falhas Catastróficas

Imagine uma turbina em uma usina de energia ou um motor principal em uma linha de montagem automotiva.

- Sem IA: Uma vibração sutil aumenta gradualmente até que o eixo se rompa. Resultado: 48 horas de downtime, frete aéreo urgente para peças e risco de segurança.

- Com IA: O algoritmo detecta uma anomalia no padrão de vibração semanas antes da falha. O sistema alerta: “Probabilidade de falha de rolamento em 300 horas”. A manutenção é agendada para o próximo turno inativo. Custo da surpresa: Zero.

3. O ROI da Prevenção: O Grande Quadro

Para justificar o investimento em automação e IA, é necessário olhar para o Retorno sobre o Investimento (ROI) através da ótica da Evitação de Custos.

| Custo Tradicional | Custo com Manutenção Preditiva (IA) | Impacto Financeiro |

|---|---|---|

| Parada Não Planejada | R$ 0 (Eliminada ou mitigada) | Recuperação direta de receita produtiva. |

| Hora Extra de Manutenção | Reduzida (Agendamento planejado) | Redução na folha de pagamento/Opex. |

| Estoque de Peças | Just-in-Time (Baseado na condição real) | Liberação de capital de giro parado no almoxarifado. |

4. Do Macro para o Micro: Calculando o ROI da Sua Planta

Estatísticas de mercado são úteis, mas cada planta possui sua própria realidade financeira. Para saber se a manutenção preditiva via IA vale a pena para a sua operação, recomendamos aplicar esta Checklist de Auditoria de Custo de Falha nos dados dos últimos 12 meses:

Checklist Financeiro para o CFO

A conta não é apenas o que se deixou de produzir, mas os custos fixos que continuaram a ser pagos.

Pergunte-se: Qual é o lucro médio por hora de produção da linha crítica? Quantas horas de parada ocorreram?

Fórmula: (Lucro/Hora × Horas Paradas) = Perda Direta de Receita.

Consertar algo às pressas custa, em média, 3x a 5x mais do que um reparo planejado.

Pergunte-se: Quanto foi gasto em horas extras e fretes expressos para reposição urgente?

A manutenção preditiva estende a vida útil do maquinário.

Pergunte-se: Se a vida útil fosse estendida em 20%, quanto Capex seria postergado nos próximos 5 anos?

Se a soma de A + B for superior ao custo de implementação de um projeto piloto de IA (que hoje é surpreendentemente acessível), o ROI é positivo e imediato.

5. A Manutenção Preditiva é Viável na Sua Planta Industrial?

Um mito comum é que a IA industrial requer a construção de uma “fábrica do futuro” do zero. A realidade é muito mais acessível. A implementação moderna de IA para manutenção (AIoT) é altamente escalável e, frequentemente, não invasiva:

- Retrofitting de Sensores: Sensores sem fio (vibração, temperatura, acústica) podem ser acoplados a máquinas antigas (“legadas”) em minutos, sem parar a produção.

- Processamento na Nuvem ou na Borda (Edge): Não é necessário um data center local gigantesco. Os dados são processados na nuvem, e os insights retornam para dashboards da gestão.

- Aprendizado Rápido: Os algoritmos atuais já vêm “pré-treinados” com bibliotecas de falhas comuns. O sistema começa a gerar valor em dias, não anos.

A Escolha entre Evoluir ou Pagar a Conta

A inércia tem um preço. Continuar operando com processos manuais e manutenção baseada em tabelas fixas é aceitar que uma parte significativa do orçamento será queimada em ineficiências.

A IA oferece ao CFO e aos gestores industriais a capacidade de ver o futuro operacional e financeiro da planta. Não se trata de substituir o julgamento humano, mas de armá-lo com dados irrefutáveis para proteger o caixa da empresa.

Fontes e Referências de Mercado

McKinsey & Company: “Manufacturing: Analytics unleash productivity and profitability” — Dados sobre redução de custos operacionais e tempo de inatividade.

Deloitte Analysis: “Predictive Maintenance Position Paper” — Estatísticas sobre redução de falhas críticas e quebras (breakdowns).

U.S. Department of Energy (FEMP): “Operations & Maintenance Best Practices Guide” — Comparativo de custos entre manutenção Reativa, Preventiva e Preditiva.